Notre technologie

La production de nos filaments FILAVATM relève d'une technologie très avancée. Nous disposons d'équipements fiables et de pointe grâce auxquels nous pouvons assurer une parfaite reproductibilité des fibres FILAVATM

Le processus de fabrication de FILAVATM se répartit en 5 étapes principales :

- La préparation de la matière première

- La fusion et l’affinage de la lave

- L’étirage du fil (brin)

- L’ensimage du fil (brin)

- La transformation

ISOMATEX contrôle chacune des étapes de production au moyen d’ un équipement de pointe sélectionné pour sa performance et sa fiabilité dans un environnement industriel. Le niveau de qualité étant très exigeant, certaines machines ont été spécifiquement développées par ISOMATEX. Grâce à cet appareillage complet, la production est automatisée, , contrôlée et tracable dans sa totalité. La garantie de la qualité étant son défi quotidien, il n'est pas étonnant qu'ISOMATEX se soit affirmé comme un leader mondial dans son domaine.

Détenteur d'une recette unique associant la roche volcanique à une sélection pointue d'autres minéraux, ISOMATEX veille à éviter toute contamination des composants. Les ingrédients intervenant dans la composition de la matière première sont livrés en containers hermétiques après avoir fait l'objet d'une contrôle stricte. Minutieusement mélangés dans un malaxeur, ils sont ensuite transportés par un convoyeur pneumatique vers le four de fusion.

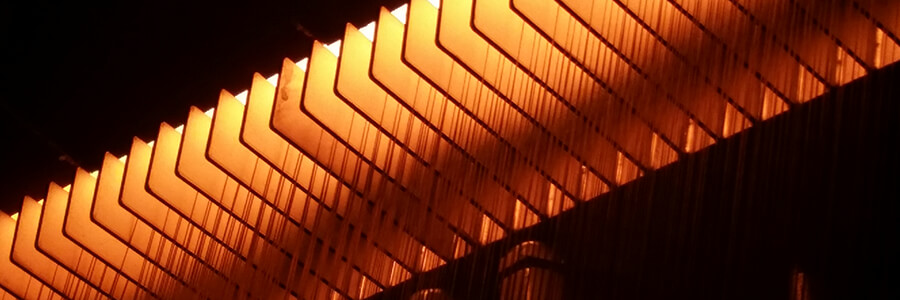

Le procédé industriel d’ISOMATEX se singularise par l’utilisation de fours électriques à induction pour la fusion et l’affinage de la lave. Ce procédé permet un transfert efficace et homogène des calories vers toutes les zones de la masse en fusion, ce qui ne peut être obtenu aisément avec un four à gaz ou à fuel vu l’opacité de la matière première.

La fusion de la matière première est un procédé complexe à très haute température incluant de nombreuses réactions chimiques. L’induction électrique assistée d’un apport complémentaire d’oxygène dans la zone d’affinage favorise également l’oxydation de certains composants minéraux et leur transformation nécessaire en zone d’étirage.

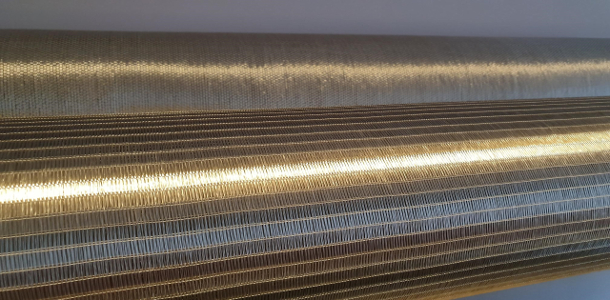

L’étirage de la fibre est réalisé au travers de plaques d’extrusion en platine rhodium. La lave en fusion s’écoule au travers d’orifices microscopiques. Les fils ainsi obtenus, ayant la consistance du miel, sont alors étirés verticalement par un bobinoir pneumatique dont la vitesse de rotation détermine le diamètre de chaque filament. Lors de l’étirage, les filaments sont enduits d’une très fine couche d’ensimage dont l’épaisseur se calcule à l’échelle du nanomètre, voire de l’Angstrom (Å). L’ensimage est une solution chimique dont les propriétés détermineront d’une part la capacité de la fibre à s’imprégner correctement dans les résines et les matrices de destination, et, d’autre part, sa résistance aux contraintes mécaniques subies lors du tissage ou lors de la mise en œuvre dans un composite. A chaque application son ensimage.

Les filaments sont ensuite transformés par ISOMATEX en fils assemblés (stratifils ou conventional roving), en fils torsadés (twisted yarn) ou en mèches coupés (chopped strand). Chaque type de transformation nécessite un équipement spécialisé de très haute précision.

Les choix technologiques d’ISOMATEX garantissent :

- Une qualité de produit constante et à la pointe de l’industrie.

- Un rendement énergétique très élevé et en particulier une efficacité thermique des fours électriques de deux à trois fois supérieure à celle des oxy-fuels ou gaz.

- La parfaite conformité aux normes de contrôle de pollution et par conséquent, un produit final répondant aux critères de qualification environnementale

les plus stricts.

les plus stricts. - Une automatisation et une intégration verticale de toutes les étapes de la fabrication assurant un contrôle total et une traçabilité sans faille de toute la production.

- Le strict contrôle des coûts garant d’une performance économique durable.

Partager ce contenu

Partager ce contenu